數(shù)控折彎機

ST-110-4000電(diàn)液伺服數(shù)控折彎機技術文件(jiàn)

一、機(jī)床型號名稱

1、型 號:ST-110-4000 數控折彎(wān)機

2、名 稱:電液伺服數控折彎機

3、數控配置:荷蘭 DELEM DA53T(電液伺服同步控(kòng)製)數控控製 4+1 軸(Y1、Y2、X、R)+V

4、模具配置:按客戶需(xū)求配做

二、機床主要技術參數

三、機床執(zhí)行的標準:

JB/T 2257.1-1992 《板料折彎(wān)機 技術條件》

JB/T 2257.2-1999 《板料折彎機 型(xíng)式與基本參數》JB/GQ-F 2012-86

《板料折彎機 產品質量分等(děng)標準》DBS002-91

《板料折彎機性能與試驗方法》 機床檢驗執行國標 GB/T 14349-93

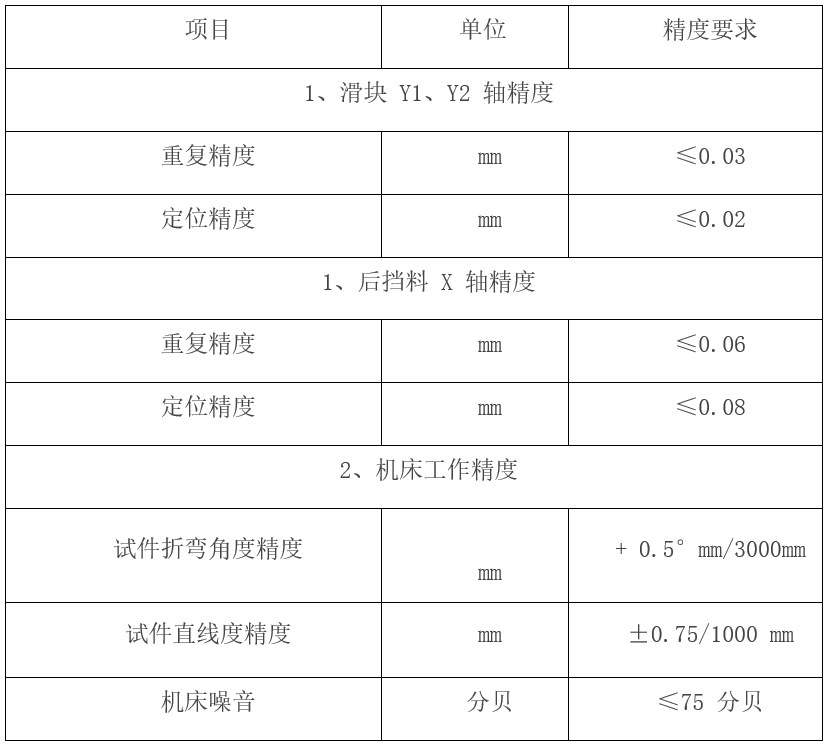

四、機床主要精度

五、機床(chuáng)主要(yào)結構

本機床由機架、滑塊、工作台、油缸、液(yè)壓比例伺服係統、位置檢測係統、數控製係統和電氣係統組裝而成。

本機床傳(chuán)動結構為上動式(shì)設計:

1.本機床的機械結構主要(yào)由機架、工作台、滑塊、主油缸、和後擋料等部分組成。完善的設計與製造工(gōng)藝,可以有效的保證機床的製造(zào)及(jí)使用(yòng)精度。主要(yào)構件的製造工藝流程:

鋼板采購入庫(kù) → 理化檢驗 → 鋼板表麵預處理(lǐ)(防鏽(xiù)處理)→數控火焰切割下料→切削加工各焊接(jiē)結合麵→組焊→氣體保(bǎo)護焊接→振動時效處理→大型落(luò)地銑鏜床、大型龍門銑床等機械加工工序→裝配成品;

2、機(jī)架采用框架式(shì)結構,全鋼整體(tǐ)焊接結構,通過正火及高頻振動時效消除內應(yīng)力,保(bǎo)證機床的整體精(jīng)度,有極佳的剛度,有極好的抗扭曲、抗傾斜能力。加厚的(de)工作台(tái)板、加厚(hòu)的滑塊,使整機具有很高的剛性,因此折彎時滑塊、工作台變(biàn)形極小,工件具有極好的直線度(dù)和角度一致性。

◆ 采用(yòng)大型落地鏜銑床,用整(zhěng)體一次加工法,作精密加工,以確保機床整體加工精(jīng)度。

◆ 通過兩(liǎng)個油缸來(lái)控製滑塊的上下(xià)運動。滑塊同(tóng)步機構(gòu)采用數(shù)控電液伺服控製同步,穩定可(kě)靠(kào)。

◆ 采用荷蘭 DELEM 折彎機專用數控係統,來控製(zhì) Y 軸(即滑塊的上下運動)。

◆ 顯示 X、Y 軸、V 軸的現在(zài)與目標位置。

◆ 有手動、半自動方式及全自動方式(shì)。

◆ 後擋料裝置具有自動退避料及延遲動作(zuò)的功能。

◆ 後擋料裝置采用高性能伺服電機及精密滾(gǔn)珠絲杆與直線(xiàn)導軌,使 X 軸(zhóu)傳動。

◆ 定(dìng)位精度及重複定位精度,有(yǒu)可靠保證。

六、液壓(yā)係統

該機(jī)床(chuáng)液壓係統和液壓元件是原裝進口德國 Rexroth 係統,液壓係統是專為數控折彎機研製開發的。

該係統具(jù)有如下特點:

◆ 1、電液伺服閥組驅動,結構緊湊,密封性能強,同步精度高,使用壽命長。

◆ 2.外置大通徑充液閥(fá),速度高(gāo),損耗低。

◆ 3.采用海(hǎi)特克內齧合齒輪高壓泵可承受高壓,噪音低。

◆ 4.油缸密封采用美國 PARKER 公(gōng)司的(de)密封元(yuán)件,低磨損,無泄露。

◆ 5.液壓係(xì)統有超負荷(hé)溢流安全保護。

◆ 6.油位高度有清(qīng)晰(xī)直觀的顯示。

◆ 7.高精度的導向係統、位(wèi)置測量係統和液壓均衡功能,能(néng)滿足全長加工的需要。

◆ 8.機床可在額(é)定負荷下連續工作(zuò),液壓係(xì)統無泄漏且持續穩定,精度高。

◆ 9. 采(cǎi)用(yòng)無縫鋼管連接各液壓元件,耐高壓,耐腐蝕,具有較好的抗衝擊性,降低維護頻率。

七、機床滑塊同步(bù)控(kòng)製(Y1、Y2 軸(zhóu))

機(jī)床滑(huá)塊同步控製(Y1、Y2 軸), 采(cǎi)用(yòng)德(dé)國 Bosch 公司折彎機專用數字閉環(huán)液壓係統(電-液比例伺(sì)服同步控製係統),該係統是一種位置控製係統,是由 ①驅動總成(chéng)、②壓力控製閥(fá)單元、③閉環控製閥單元、④ 閉環(huán)比例閥放大器、⑤液壓缸、⑥位置檢測係統、⑦CNC 係統、⑧ 電氣係統等組成。兩個活塞油缸在(zài)行程過程(chéng)中的位置同步和(hé)行程終點的定位是通過電液同步伺服係(xì)統實現(xiàn)的,具(jù)有較高的同步精度和重複定(dìng)位精度。

它使滑塊可在快速趨近、工作行程(chéng)、終點定位和回程的過(guò)程中始終與工作台保持平行。當滑塊在各種擾動和偏載的作用下產生傾斜時,它通過光柵尺動態地檢測出滑塊的同步誤差,並反(fǎn)饋到(dào)數控係統。由數控係統的電液伺服閥糾正滑(huá)塊的同步誤差,它通過控製比例伺服閥調整進入油缸油液的流量和壓力等參數,使兩活(huó)塞保持位置同步,從而(ér)使(shǐ)得滑塊與(yǔ)工作台保(bǎo)持平行。單機滑塊同步(bù)精(jīng)度≤0.02mm。

Y1、Y2 軸--滑塊左、右兩(liǎng)邊各裝配意大利 GIVI MISURE高精(jīng)密線性玻璃(lí)光柵尺。

(Y1-Y2),它們用來測定(dìng)滑塊與工作台的確切距離,光(guāng)柵尺(chǐ)與立柱采用軟性聯接(jiē),這樣立柱變形不會影響定位(wèi)。位置數(shù)據立即反饋到數控係統,它便可以測算出輸出伺(sì)服閥控製信號(S1-S2)。從而單機滑塊定位精度≤0.02mm,滑塊重複定位精度≤0.02mm。

八(bā)、機床偏載能力

偏(piān)載(zǎi)是指在滑(huá)塊的(de)左側(cè)或右側(cè)進行負載工作。本機床具(jù)有較強的抗偏載能(néng)力。

在偏(piān)載力的作用下,工作台和滑塊(kuài)之(zhī)間就(jiù)產生傾斜(xié),位(wèi)於滑塊兩端的光柵檢測機構將偏差檢測並反饋到數控係統,並(bìng)通過數控係(xì)統控製電液比例伺(sì)服閥調整進入油缸的油液量,使兩活塞(sāi)保持(chí)位置同步,使工作台和滑塊之間保持較小(xiǎo)的平行度誤差。

如加工特殊零件,應(yīng)了解上述偏載情況。一般情況下, 應以避免偏載工作。

九、折彎補償(cháng)

較長工件在吊運加工過程中會有撓度(dù)變形,使工件加工精度難以保障。為確保工件的加(jiā)工精度,特采(cǎi)用先進(jìn)技術,設有機械補償(cháng)。補償量由數(shù)控自動計算並控製補償缸頂起工作台,使撓度補償量可以精確控製,通過精確位移傳感器反饋,使顯示控製(zhì)更精(jīng)確。調整方便可靠。控製方式自動調節。

十、數控(kòng)後擋料(X 軸)

X 軸為後擋料控(kòng)製軸,用來控製折彎翻邊尺寸(cùn)。為整體橫粱,通過伺服電機驅動滾珠絲杆運動,四個擋料爪在運動(dòng)中始終保(bǎo)持(chí)同步,傳動平(píng)穩,精度高,噪聲低。

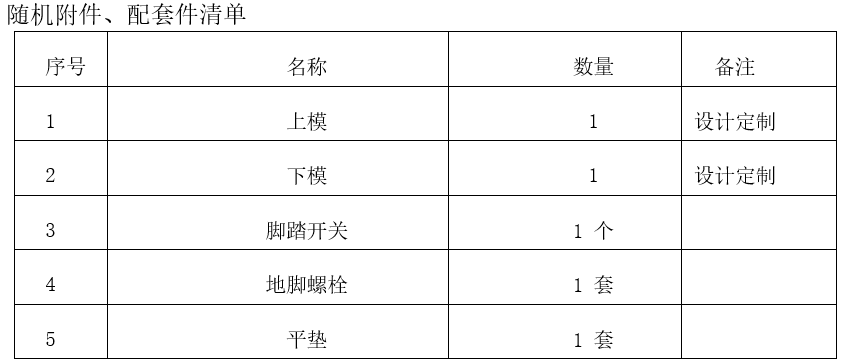

十(shí)一、模(mó)具

隨機提供標準設計製作模具,或按照用戶要求(qiú)設計製作。

十二(èr)、機(jī)床電氣係統

本機床采用先進(jìn)進(jìn)口荷蘭 DELEM DA-53T 數(shù)控(kòng)係統、位置反饋采用意大利 GIVI MISURE光柵尺,所有電器件采(cǎi)用歐姆龍和施耐德電(diàn)器(qì)件。電控(kòng)櫃由專業生產商南京埃斯(sī)頓公司製造,采用最新(xīn)按鈕站形式(shì)。采用三相 380V、50HZ 電源供電,控製電路(lù)由控製變壓(yā)器提供交流 220V、50Hz 電(diàn)源,經穩壓電源提供穩壓 DC24V 給數控係(xì)統、橋式整流電路提供電磁閥直流 24V 電源。機床帶可移動腳(jiǎo)踏開關操作,有緊急(jí)停(tíng)止功能(néng)。外露線(xiàn)路經套管保護,防潮、防腐(fǔ),降低(dī)電路故障頻率,保(bǎo)護操作人員安全。

十三、機床數控係統

DA-53T 數控係統特(tè)點及(jí)功能:

DA-53T 數控(kòng)係統擁有折彎機控製的所有基本功能,Y 軸角度編程,最多控製4+1 軸,擁有清晰 LCD 顯示的前麵板設計,提供了一個用(yòng)戶友好而又(yòu)容易操作的界麵。DA-53T 提供給用戶 500 個程(chéng)序,每一個程序可有 25 個工步的程序存儲空間。

程序中所有的工步及其參數(shù)依次排列在一頁列表中。每一個程序有(yǒu)一附加頁詳細說明(míng)模具。材料特性和程序計數。

獨特的“快捷鍵”結構,為編程提(tí)供最直接方式(shì),保證迅速而簡潔的產品編程。花費較少編程時間和測試時(shí)間的折(shé)彎示教功能,使折彎機的使用更有效。

基本控製功能為 Y1,Y2 和 X 軸,可選的第二個後擋料軸 R/Z 或 X2 軸。

DA-53T 特(tè)點:

1.一頁編程;

2.R 軸,Z 軸或 X 軸可選;

3.麵板式安裝;

4.巨大的內存空(kōng)間;

5.模(mó)具庫;

6.伺服控製,變頻控製,AC 交流電機控製。

標準配置:

1.電液同步折彎控製;

2.LCD 顯示 320×240 象素;

3.存儲容量(liàng):500 個程序,每個程序 25 個(gè)工序;

4.模具庫:30 個上模/30 個下(xià)模;

5.折彎重複,最大 99;

6.多種語言選(xuǎn)擇。

編程功(gōng)能:

1.一頁編程;

2.自由設定材料參數;

3.自由(yóu)編製模具。

計算功(gōng)能:

1.折彎壓力;

2.壓底折彎壓力。

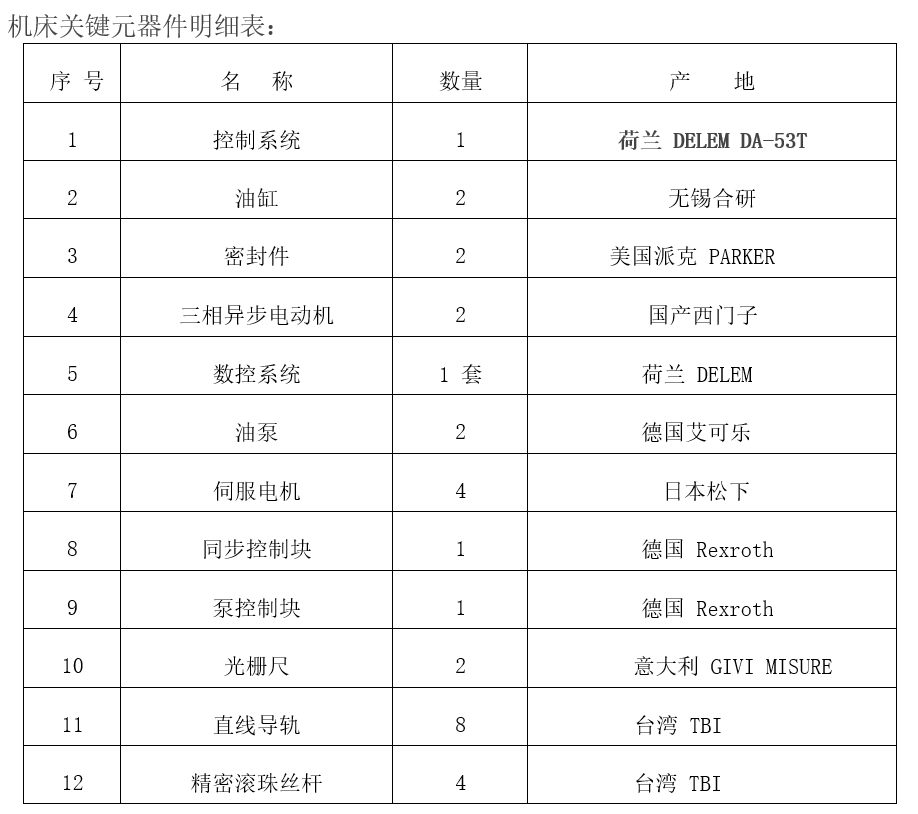

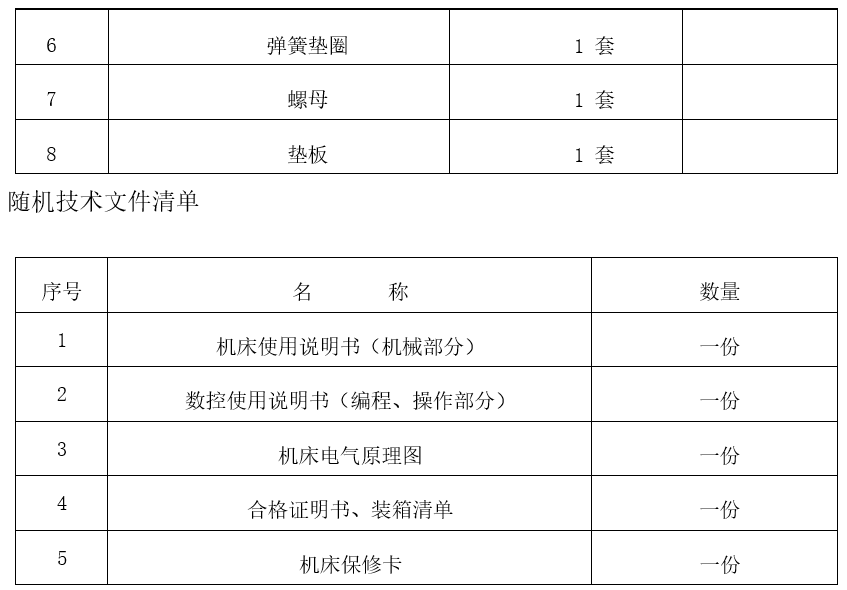

十四、機床主要進口配件及關鍵原器件明細表(biǎo)

在線留言

產品分類

新聞中心

聯係91视频免费播放

銷售熱線0532-88185699

18560685699

售(shòu)後熱線

0532-88180298

18560681234

地址:青島市黃島區東嶽中路251號